无菌试验隔离器(Sterility Test Isolator)是一种专门用于无菌操作和无菌检测的隔离设备,旨在提供一个密闭且受控的无菌环境,以防止外部环境对操作过程或样品的污染。无菌试验隔离器广泛应用于制药行业、生物技术、医学研究、医疗器械生产等领域,尤其在药物无菌检测、疫苗生产、细胞培养和制药产品的无菌灌装过程中发挥重要作用。

一、无菌试验隔离器的工作原理

无菌试验隔离器的工作原理是通过物理隔离和气流控制,将工作区域与外界环境隔离开来,并利用过滤系统保持内部空气的无菌状态,以确保在隔离区域内进行的操作和实验不受到外界污染物的影响。

1.1 气流控制和空气过滤

气流控制:无菌试验隔离器采用层流技术,通常为单向层流(水平或垂直),通过高效空气过滤器(HEPA过滤器或ULPA过滤器)过滤进入的空气,确保工作区内部的空气洁净度达到ISO 5级(A级洁净室水平)。

空气过滤:外部空气进入隔离器时,首先经过初效过滤器,去除较大颗粒物,然后通过HEPA过滤器(99.97%以上的0.3微米颗粒过滤效率)或ULPA过滤器(99.999%以上的0.12微米颗粒过滤效率),确保进入隔离器的空气无菌。

正压和负压控制:通过控制隔离器内部的正压或负压,防止外部空气的进入,确保操作区的无菌环境。同时,正压或负压还可以保护操作者不受内部潜在有害物质的影响。

1.2 操作隔离和无菌维护

物理隔离:无菌试验隔离器通常由密闭的工作腔室、操作手套、传递舱(Pass-Through Chamber)和空气过滤系统等组成。通过手套隔离操作,避免操作人员直接接触无菌操作区,从而避免污染。

无菌维护:在操作前,隔离器内的工作腔室和所有工具、材料需要进行预消毒或灭菌,通常采用过氧化氢(H₂O₂)气体、紫外线或其他消毒剂进行无菌维护,确保隔离器内部环境的无菌状态。

二、无菌试验隔离器的主要类型

根据使用目的和结构设计的不同,无菌试验隔离器可以分为以下几种类型:

2.1 正压隔离器

特点:

内部维持正压状态,防止外部污染物进入隔离器内部。

适用于无菌药品生产、无菌灌装、细胞培养、疫苗生产等需要高洁净度的无菌操作。

应用场景:常用于药物的无菌检测、无菌灌装和无菌分装等高风险操作,确保产品的无菌状态。

2.2 负压隔离器

特点:

内部维持负压状态,防止内部潜在有害物质外泄,保护操作人员。

适用于处理有毒、有害或高度活性物质(如细菌、病毒、细胞毒素等)的操作。

应用场景:用于处理具有生物安全风险的样本或制剂(如病毒研究、细胞培养等),确保操作人员安全。

2.3 双压隔离器

特点:

既可以运行在正压模式下进行无菌操作,也可以运行在负压模式下进行生物安全操作。

适应多种操作需求,灵活性高。

应用场景:适用于需要在同一台设备上进行不同类型操作的环境,如制药研发实验室、生物安全实验室等。

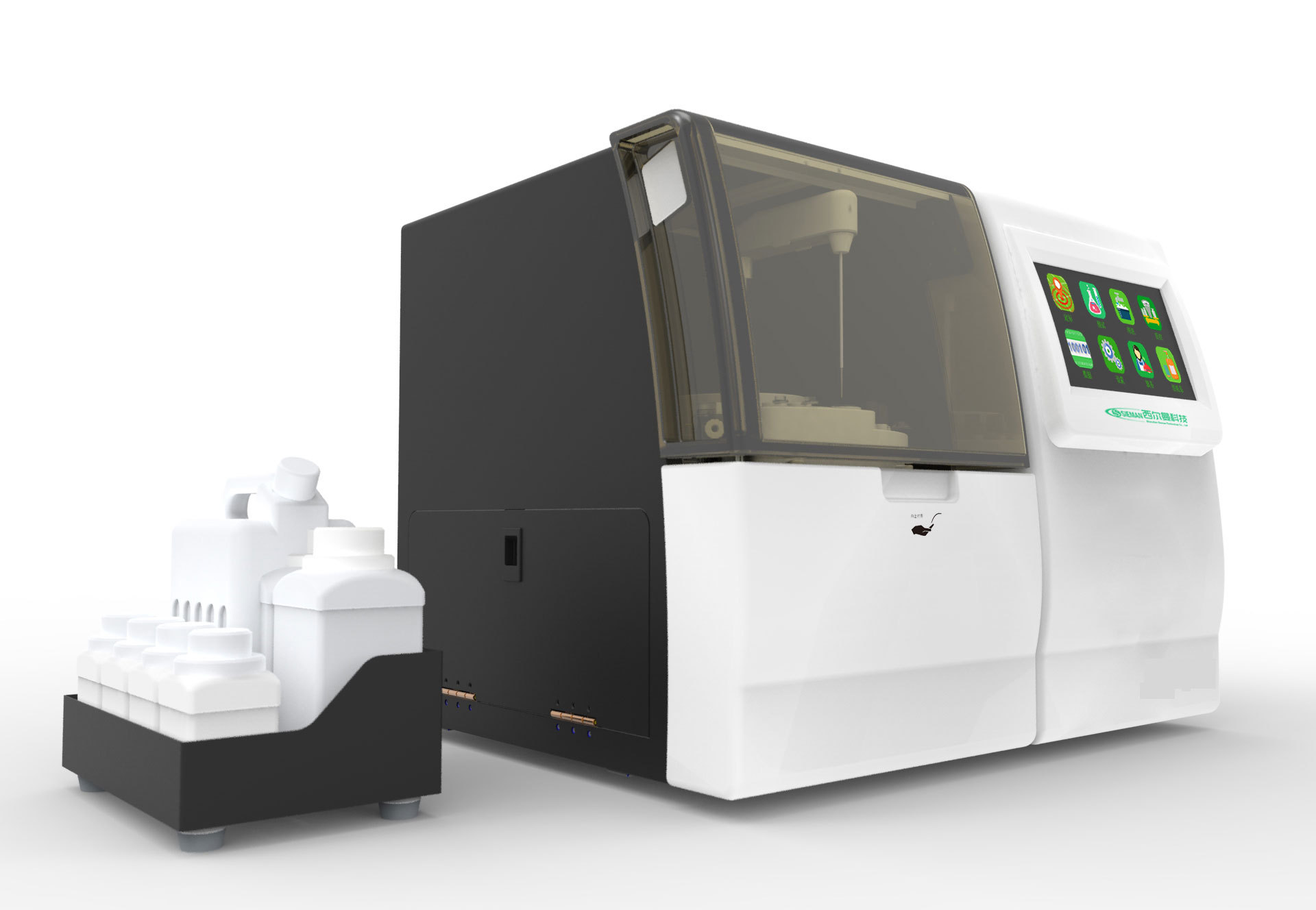

2.4 一体式无菌试验隔离器

特点:

集成了无菌检测、样品处理、环境控制和数据记录功能,设计紧凑,操作简便。

适合实验室和小规模生产使用。

应用场景:用于药物研发、实验室无菌检测、小规模生产线等。

2.5 模块化无菌试验隔离器

特点:

由多个模块组成,可以根据需要进行组合和定制,适应不同的操作和生产要求。

可用于大规模生产,适合需要频繁更改操作流程的场合。

应用场景:用于制药工业的无菌灌装、无菌分装以及大规模的无菌操作环境。

三、无菌试验隔离器的应用领域

无菌试验隔离器在多个行业和领域中有着广泛的应用,尤其是在制药和生物技术领域中,其主要应用包括:

3.1 药品无菌检测

无菌测试:用于药品的无菌检测,确保药品不含任何可检测的活微生物。无菌试验隔离器能够提供严格的无菌环境,防止外部污染物影响检测结果的准确性。

细胞培养:用于细胞培养和细胞系的扩增,提供稳定的无菌环境,防止外部污染,确保细胞生长和研究的顺利进行。

3.2 无菌药品生产

无菌灌装和分装:在无菌环境中进行药物的无菌灌装和分装,防止药品受到外部污染,确保药品的无菌状态。

疫苗生产:在疫苗的制备和生产过程中,需要在无菌隔离器中进行操作,以避免疫苗被微生物污染。

3.3 生物安全实验

病毒和病原体研究:负压无菌试验隔离器用于研究具有高感染风险的病毒和病原体,防止外部泄漏并保护实验室工作人员。

基因工程和细胞治疗:在基因工程、基因治疗和细胞治疗的研发和生产过程中,使用隔离器提供无菌环境,防止交叉污染和外部污染。

3.4 医疗器械生产

无菌包装:用于医疗器械(如注射器、导管、手术器械等)的无菌包装和测试,确保产品无菌。

无菌操作和储存:在医疗器械生产过程中进行无菌操作和储存,防止器械受到污染。

四、选择无菌试验隔离器的关键因素

在选择无菌试验隔离器时,需要综合考虑以下几个关键因素:

4.1 使用目的和操作需求

无菌操作 vs. 生物安全操作:根据操作需求选择正压隔离器(用于无菌操作)或负压隔离器(用于生物安全操作)。如果需要兼顾两种操作,可选择双压隔离器。

实验室规模 vs. 工业生产:根据使用场景选择一体式隔离器(适合实验室和小规模生产)或模块化隔离器(适合大规模生产和复杂操作流程)。

4.2 气流和过滤系统

气流模式:选择适合操作需求的气流模式(水平层流或垂直层流),确保气流流向和洁净度符合操作要求。

过滤系统:选择具备高效空气过滤系统(HEPA或ULPA过滤器)的隔离器,确保内部空气的洁净度达到ISO 5级。

4.3 消毒方式

消毒方法:根据使用需求选择具备不同消毒方法的隔离器(如过氧化氢气体、紫外线、化学消毒等)。确保消毒方法高效、易操作,符合无菌操作要求。

消毒时间和效果:考虑消毒周期和效果,选择能在较短时间内完成高效消毒的设备,以提高操作效率。

4.4 材料和设计

设备材料:选择耐腐蚀、无毒、耐高温和易清洗的材料(如不锈钢、玻璃、聚碳酸酯等),确保隔离器的长期使用寿命和无菌环境的维护。

结构设计:选择设计合理、操作方便、易于清洁和消毒的隔离器,确保安全性和操作便捷性。

4.5 自动化和安全功能

自动化控制:选择具有自动化控制系统的隔离器,能够监控和调节气流、压力、温度和湿度等参数,确保操作的准确性和安全性。

安全报警系统:选择具备安全报警系统(如气流异常、过滤器饱和、压力异常等)的设备,以防止操作事故和污染风险。

4.6 成本和预算

设备成本:根据预算选择合适的隔离器。小型设备成本相对较低,而大型模块化设备成本较高。

运行和维护成本:考虑运行功耗、过滤器更换、消毒剂使用和维护费用,选择经济高效的设备。

五、使用无菌试验隔离器的注意事项

设备消毒和维护:使用前后应对隔离器内部进行彻底的消毒和清洁,确保无菌状态;定期更换和维护过滤器,防止过滤器失效。

正确设定参数:根据操作需求设定合适的压力、气流速度、温度和湿度等参数,确保设备在最佳状态下运行。

遵守操作规程:操作人员应熟悉设备的使用说明和安全规程,避免误操作导致污染或设备损坏。

定期校准和检测:定期对隔离器的气流、压力、过滤效果等进行校准和检测,确保设备的性能符合无菌操作要求。

六、总结

无菌试验隔离器作为一种关键的无菌操作设备,通过气流控制、空气过滤和物理隔离等手段,提供了一个受控的无菌环境,广泛应用于药品无菌检测、疫苗生产、细胞培养、基因工程和医疗器械生产等领域。选择合适的无菌试验隔离器需要综合考虑使用目的、操作需求、气流模式、消毒方式、设备材料和自动化控制等因素。合理使用和维护无菌试验隔离器,可以确保无菌操作的安全性和准确性,提升实验和生产过程的质量和效率。